刘仁志

说起金属箔,在大众的认知中,是一种既熟悉又陌生的材料。熟悉的是人们时不时会看到它的身影,锡箔、铝箔在日常生活中就有用到,也有听说过用金箔进行“贴金”这种装饰工艺。常见的“金佛”(见图1),就是这种工艺的典型应用。陌生的是对这种材料的制作和其他用途知之甚少,似乎是一种很小众的偏门学科,很少引起业界关注。但是,随着科学技术的进步,金属箔材在现代制造中的应用多了起来。仅仅在现代电子产品中必不可少的印制线路板的的板材制造,就要用到大量的金属铜箔。至于现在大行其道的锂离子电池中也要用到大量极簿的铜箔,更是大家没有料到的。这种与当代电子科技密切相关的材料,需要先进的制造技术才能生产出来。关注、研究和开发相应的箔材生产技术和工艺,自然就显得异常重要。

图1 金身如来

金属箔是古代就用到的一种装饰材料,主要是金箔和银箔,由手工打制法制成。金箔是用黄金锤成的薄片(图2)。黄金由于具有良好的延展性和可塑性,一两(31.25 g)纯金可锤成万分之一毫米厚、面积为16.2 m2的金箔。即1 g黄金可以打制成约0.5 m2的纯金箔,厚度为0.12 μm。

图2 打制法制造的金箔

最早发现制作金箔的是古埃及尼罗河流域。在中国金箔是中华民族传统的工艺品,源于东晋,成熟于南朝,流行于宋、齐、梁、陈。作为六朝古都的南京是中国金箔量产的发源地,距今已经有1700多年的历史。现在的南京仍是世界最大的金箔生产中心。2006年5月,南京金箔锻制技艺被国务院列为第一批国家级非物质文化遗产名录。银箔也是人工打制的箔材,相较于抗变色性能绝佳的金箔,其应用没有金箔那么普遍。金箔和银箔作为王室、宗教、高档场所和器物的表面装饰材料,数千年都有其应用价值,这不足为怪。由于是手工制作,其制造和应用工艺复杂而效率低下,也很难应用到除金、银、锡等金属以外的其他金属材质。因此,现代金属箔材的制造,需要用到现代的制造方法。

现代制取金属箔的方法有锻打法、真空蒸镀法、粉末轧制法、压延法和电解法等,但大规模生产仍以压延法和电解法为主。压延法以生产铝箔为代表,因其用途非常广泛故发展极其迅速,已形成一门独立的加工工业。铜、镍及铁箔等生产虽两种方法均可,但电解法已明显占有优势。本文就这种被业界认为在箔材制造中占有优势的电沉积法亦即电镀法加以介绍,以作为拓展电镀技术应用新领域的借鉴。

电沉积技术直接用于材料制造并不只是生产金属箔。电沉积技术中最为大家熟知的就是电镀。久而久之就以电镀一词替代了电沉积技术。从这种意义上说,“湿法冶金”也是电镀技术的应用。而湿法冶金是制造许多金属材料的重要方法,包括镍、铝、铜、锰等多种有色金属和这些金属的阳极材料,都可以说是电镀法生产金属材料的应用。还有金属粉末、纳米材料制造等等也都可以通过电镀法获得。采用电镀技术生产金属箔也是早已有之的,只是随着当代电子技术对金属箔材的新需求,使这一应用重新又兴旺起来,并且获得迅速发展。

出现这一局面的原因是机械制造法技术在箔材产品制造上已经达到极限,难以生产出更薄和更宽的金属箔材。市场早期压延法制造铜箔曾以0.8 mm为限,比它更薄的箔材只能求助于电解法。虽然压延技术也在改进中,一度可生产0.2~0.4 mm的箔材。直至压延铜箔能薄到6 μm。但是材料的宽度受限。今后箔材的需求越来越趋向于薄而宽。最宽的有要求宽度达2 m,这是压延法难以做到的。现在,铜箔的使用量中,电解铜箔已占90%~95%。其他如镍、铁及合金箔等亦有类似趋势。因此,电镀法制造金属箔将是今后制箔的主要方法。

电解一词在电化学领域指的是阳极过程,是金属原子态向离子态转变的过程。而电镀亦即电沉积是阴极过程。制造金属箔是从阴极上还原离子成为金属原子进而结晶成镀层的过程,因此,说电解法制箔不够准确。当然,对于电化学生产,阴阳极是一个完整体系,两个过程是同时发生并一样重要,但是,就获得产品的电极而言,制箔过程是电镀或电铸过程,用电化学术语表述,则是电沉积或电结晶过程。

电沉积是自法拉弟电解定律出现后就就被开发出来的技术。并且最先的应用就是印刷字模的电铸。因此,电镀是从电铸发展起来的技术,在俄国最先进入实用,俄国茀鲁姆金院士的《电极过程动力学》可以说是电沉积研究的权威著作[1]。新中国电镀领域将其奉为经典,成就了一批电化学学者和专家。

日本表面技术界将金属箔的电沉积明确划归为电铸技术。20多年前,日本《表面技术》的镍电铸小特集中,发表了“电铸技术的基本情况和应用”一文,特别将连续电铸金属箔作为一个重要应用加以介绍[2]。将电镀制造金属箔归为电铸的理由,是因为所获得的金属箔并不是附着在阴极基体上的镀层,而是不断从阴极上剥离下来的金属箔材。电铸的特点也是镀层要从基材上剥离(脱模)而成为独立的金属制品或模型。因此,说是电铸过程是比较准确的。但是在我国,一向将电铸作为电镀集中的子集,说它是电镀过程也很正常。

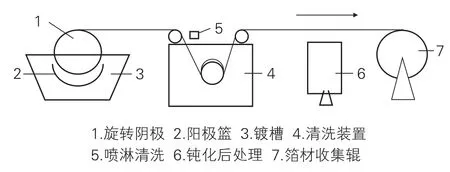

电镀法获得金属箔材的方法如图3所示,是在电镀槽中安装可旋转的阴极辊,并配置弧形阳极,另有后处理和收集箔材的收集辊。电镀过程是连续进行的,镀层在生成后从阴极辊剥离后沿工艺流程在收集辊上被卷起而成为成品。

图3 电镀法生产箔材装置

电镀法以生产铜箔最有代表性,1920年日本古河电工厂首先用此法制得厚0.3~0.5 mm的铜箔,用于建筑防水层及装饰性材料。同年美国开始对旋转阴极连续性生产进行研究,历时十载于1930年试产成功,3年后大批生产。40年代后期电子工业迅速发展,印刷线路耗用铜箔量剧增,其厚度则相继降低,直至达到0.035 mm。60年代后电子设备日趋微型化,密度印刷线路的刻线宽度和线间距已缩到0.15~0.20 mm,为减少腐蚀时侧蚀,铜箔厚度又降到18 μm以下,直至以厚7.6μm“布朗铜箔”为代表的厚5~10μm的极薄铜箔。随着印制线路板的小型以至微型化,更薄的铜箔也成为一种需求。

我国铜箔生产始于6 0年代,厚度为35~50 μm,其宽度有0.5 m及1.0 m两种(见图4)。现在则已经有了更多品种和规格。

图4 电镀法铜箔

极薄铜箔的生产起步不久就向着规模化发展。并且随着电镀装备智能化技术的进步,自动化程度日益提高,全流程都可以通过电子屏监控,可以调整工艺参数和在出现故障时报警(见图5)。

图5 电镀法生产铜箔电脑控制屏

电镀法生产铜箔中的关键装置之一是大型阴极辊,由不锈钢或者钛合金制造,其直径在2 m左右(见图6)。它要保证铜电镀层在其表面正常电沉积的同时,可以很轻松地从其表面剥离。这一过程是连续进行的,以便制出的铜箔能被作为主动轮的收集辊收成卷。电镀法生产铜箔的一种实验用装置如图7所示。这种装备适研制铜箔生产用电镀添加剂和调整生产工艺参数等。

图6 钛合金阴极辊

图7 电镀法生产铜箔的实验机(江苏梦得)

铜箔生产所采用的镀铜液与硫酸盐镀铜的工作液基本相同。基本组成也是硫酸铜和硫酸,再加适量的氯离子和电镀添加剂。为了保证镀液纯度,硫酸铜采用纯铜用硫酸溶解的方式提供。并且备有储液槽,对镀液进行连续过滤和净化,再提供给工作槽。镀铜液中以铜计的浓度为60~85 g/L,游离硫酸浓度为100~250 g/L,氯(Cl-)离子浓度为1~3 ppm,添加剂浓度为0.3~5.0 ppm。工作液温度为40~ 60 ℃,阴极电流密度为30~75 A/dm2。

电镀铜箔市场需求的迅速增长与两大产业有关,一个是印制板产业,另一个是纯电汽车锂电池产业(见图8)。在信息化和高智能化时代,印制线路板成为各种电子电器的必需基础产品,而在新能源越来越重要的时代,锂电池是目前应用越来越多的新能源之一。正是这种社会需求,使电镀法生产铜箔正迅速成为一个大的产业,不断有新企业加入到这个行业,并且都冲向IPO之路。

图8 电镀铜箔的两大应用领域

电解法生产镍箔也是早已有之的技术。前面提到的日本表面技术镍电铸特集就专门介绍了镍箔连续生产的装置(参见图3、图9)。由于镍箔在现代工业和军事工程中都有重要应用,各国都很重视这种材料的研发和生产,并产生了许多相关专利。

图9 镍箔电镀装置

例如,美国专利文献US3,963,587介绍了一种从硫酸镍浴液中电解生产无接头环状镍箔的工艺方法,其阴极为表面镀铬的铝辊,阳极为SDN镍,电解液的组成为总镍10.0~16.0盎司/加伦,氯化物以NiCl2·6H20计为0.9~4.5盎司/加伦,硼酸4.5~6.0盎司/ 加伦,电解液的pH值为3.8~4.1,电解液的温度为140~160°F,电解液还需要加入添加剂甲基苯磺酰胺(2-MBSA),阴极电流密度随过程而变化,沉积在辊上的环状镍箔以温差法取下,箔厚100~150 μm,环的周长为300~2000 mm。

美国专利文献US4,290,858叙述了一种从含有1,3,6-萘三磺酸(NTSA)添加剂的硫酸镍浴液中电解生产厚度为25~100 μm镍箔的方法,其电解液的组成为75~90 g/L金属镍,30~40 g/L硼酸,4~6 g/L氯化镁,电解液的pH值为3.8~4.2,用不锈钢阴极,阳极用SDN镍,阴极的电流密度为50~100 A/m2,电解液的温度45~60 ℃。电解液通过离子交换树脂进行净化。

日本专利文献特开平1-222084介绍了一种制取金属镍箔的工艺方法,其电解液的组成为NiSO4·7H2O 30 g/L,NiCl2· 6H2O 45 g/L,H3B O350 g/L,电解液的pH值为 3.5~4.0,电解液的温度为40~60 ℃,用不锈钢带式阴极,电解液中还含有光亮剂,阴极的电流密度200~1 000 A/m2,镍箔的厚度为1~ 40 μm。

我国北京有色金属研究总院也于1995年10月25日公开了一项名为“电解法生产镍箔”的发明专利(GK 1110726 SQ 9410441)[3]。

该项发明涉及一种电解生产镍箔的工艺方法,更确切地说,是用电解沉积生产镍箔的工艺方法。

镍箔是电子、电讯、仪表等工业用的一种原材料,近些年来,对薄的镍箔的需求量与日俱增,应用范围越来越广,镍箔在上述工业上应用时,一般是将其粘接在其他材料上使用,这就要求镍箔不仅要有高的机械强度,均匀的厚度,而且还要具有较高的粘接性能。

该项发明开发出一种从硫酸镍浴液中用辊式旋转阴极连续电解生产机械强度高的,厚度均匀的有较高粘接性的带式镍箔的工艺方法,在该工艺方法中硫酸镍浴液组成最简单,阴极电流密度高,可以用电解镍边角料作为阳极,这种工艺方法设备简单,加工成本低廉。电解液的组成为NiSO4·7H2O 240~360 g/L,NiCl2· 6H2O 8~40 g/L,H3B O330~45 g/L。以可旋转的钛辊筒或可旋转的不锈钢的辊筒作为阴极,在阴极的旋转下进行电解沉积。作为阳极的电解镍置于阳极篮内,使镍电解沉积在作为阴极的辊筒上。电解液的pH值为1.8~3.4,电解液从电解槽的上部溢出进行电解净化,过滤,预热使净化后的电解液的温度达到电解槽中电解液的温度后,从电解槽的底部进入电解槽,电解液从电解槽溢出的流量与经净化后预热的电解液进入电解槽的流量相等。

在电解沉积过程中,电解液在极区循环速度为1~6 m/min为佳,在电解沉积过程中电解液的温度保持在50~70 ℃之间,又以在61~70 ℃为佳。电解液的温度太低,低于50 ℃镍箔应力大,且易析出氢气,产生氢脆,温度太高,高于70 ℃,溶液的蒸发损失增大。

在电解沉积过程中,阴极的电流密度的大小对镍箔的质量有着显著的影响,在低电流密度区镍箔的机械性能差,这是由于镍箔结晶组织粗大而造成的;而在高电流密度区,镍箔的机械性能下降,这是由于在高电流密度下极区产生一定的浓差极化,导致碱式盐在阴极上析出,镍箔结晶疏松,表面粗糙造成的,所以在电解沉积过程中阴极的电流密度为800~3000 A/m2,并以1400~2200 A/m2为佳。

电解液的pH值对镍的电解沉积及镍箔的质量也有着显著的影响,阳极电流效率随着电解液pH值的减小而增加,说明增加酸度有助于阳极的溶解,但是pH值低时阴极电流效率降低,镍箔的机械性能也不佳,这是由于氢在阴极上析出而造成的,酸度越高氢气析出越多,氢的析出一方面伴随着氢化镍的生成和解离,使镍箔产生一定的应力,机械性能变差,同时降低了阴极的电流效率,pH值高时镍箔的抗拉强度下降,这是由于阴极区出现碱式盐沉淀夹杂在镍箔中造成的。综合考虑电解液的pH值控制在2.4~3.4为佳,由于pH值的高低,对镍箔的质量有较大的影响,所以必须控制电解液的pH值并用硼酸为缓冲剂,来维持溶液pH值的稳定。

用电解镍作阳极时,在较高的阴极电流密度下易于产生阳极钝化,必须加入一定量的阳极活化剂氯化镍,氯离子对镍阳极产生一定的活化作用,氯化镍含量低时,镍箔机械性能受其影响小,当氯化镍含量大时,镍箔的抗拉强度随着氯化镍含量的增加而提高,氯化镍含量在10~35 g/L时,阴极电流效率和阳极电流效率最接近。

电解沉积法生产镍箔,电解液中的杂质对镍箔的生产工艺及镍箔的质量有较大的影响,微量杂质铁、铜、锌、硝酸根和有机杂质的存在,不仅对过程的操作有影响,而且对镍箔的机械性能也有很大影响,另外,由于使用可溶性阳极,不可避免地要产生阳极泥,因此除了对原料硫酸镍,作为阳极的电解镍等原材料的纯度有一定的要求外,还必须对电解液作净化处理,用本领域所属的普通技术人员均知的方法进行净化,将从电解槽上部溢流出的电解液通过活性炭吸附处理,除出有机杂质,然后进行小电流密度的电解净化,其阴极的小电流密度为0.1~0.5 A/dm2,净化电解槽中采用波浪型阴极,电解净化后的电解液用涤纶布过滤除去微小的固体颗粒,再将净化后的电解液预热到50~70℃,从电解槽的底部进入电解槽,净化预热的电解液进入电解槽的流量与从电解槽上部溢出的待净化的电解液的流量相等。

为了收集在电解沉积过程中的阳极泥,盛有作为阳极的电解镍的阳极篮外包有由涤纶布制成的阳极袋,以便将阳极泥过滤除去。

电解沉积镍的装置由一个可旋转的钛辊筒或可旋转的不锈钢辊筒作为阴极,电解镍(装在阳极篮内)作为阳极,阳极篮由钛制成,极距可控制在25~50 mm之间。镀槽由聚丙烯塑料制成。采用这套装置,在电流密度等条件一定时,调节阴极辊筒的转速,可生产出不同厚度的镍箔。

这项发明的工艺方法不但可以用于镍箔的制造,也可以用于铜箔、铁箔等各种箔材的生产。

铁器从封建时代开始作为生产力要素伴随人类已经有几千年历史,以至在现代钢铁产量一度成为一个国家强大的标志。现在钢铁仍是重要的建筑和制品的重要构件材料。至于功能性钢铁材料,就在现代制造中仍然扮演着重要角色。用电镀法获取铁材料,也已经有100多年的历史。

1858年,开始有人在印刷铜版上镀铁,以增加铜版的机械性能。1868年,俄罗斯科学院的M.Jacobi院士开始将电镀铁用于制作印刷版,这是铁电铸应用的开端。很多现在大量采用的镀种和镀液那时候都还没有出现。日本在1908年也已经使用电铸铁制成的印版印刷邮票,但还只是在凸版上采用。

1910年,法国的Grenoble的Le Fer公司开始采用电沉积法生产铁板和无缝铁管。基于同样的目的,美国在Niagara设立了Niagra Electric Iron Co.但是,由于纯铁的成本太高而难以维持市场,这两家公司都先后倒闭了。德国也于1909年成立过电解纯铁的公司,后来也没有了消息。但是,在第一次世界大期间,英国和法国都对机械的磨损部位采用了电镀铁的修复技术。同时,德国则在炮弹传送带上采用电镀铁取代黄铜。1920年以后,美国开始利用电沉积法获得电工纯铁。英国也开始直接从铁矿石中电解提炼纯铁的试验。日本则从1925年设立了电解制作公司制取电解纯铁。

1930年,美国政府的印刷局开始在镍电铸的印刷凹版上进行铁的镀覆。日本的印刷局则从1953年开始将铁电镀应用于印刷凹版,使印刷版的耐印刷性能比铜版增加了三倍。

随着电工和电子技术的进步,对纯铁箔材的需要也提到议事日程。基于铜箔和镍箔的电镀法生产技术的成熟,采用电镀法制造铁箔也同样具有发展前景。

铁作为铁族元素的代表,与同族元素钴和镍有很多相似的电化学性质。其阴极电沉积电位和阳极溶解过程都伴随有明显的极化。这些金属的阴极电沉积过程都受离子放电过程控制。

铁离子的阴极还原过程需要明显的过电位。比如在硫酸盐和氨基磺酸盐镀液中,测试表明,在通电的一瞬间,是氢离子先放电,随后才是铁离子的还原。尽管铁族元素的标准电极电位是铁最负(铁-0.44 V、钴-0.277 V、镍-0.250 V),但当它们组成合金共沉积时,却是铁离子的过电位小一些,这与它们在元素周期表中处于不同的周期是一致的,即它们在阴极上还原的过电位次序为:Fe>Co>Ni。

从不同电镀铁工艺获得的镀铁层的性质有较大的差异。这与镀液的pH值、温度、电流效率、添加物的性质等都有很大的关系。不同铁电镀工艺获得的金属铁的组织结构也有所不同,特别是电流密度对金属组织的结构有明显影响。通过对铁电铸沉积物的横断面的金相观测表明,当阴极电流密度为5~15 A/dm2时,结晶为柱状。而当电流密度为1~2 A/dm2时,镀层结晶为层状。显然,随着电流密度的升高,镀层的硬度也会增加。这与镀层的组织结构发生变化是有关的。

常用的镀铁液有氯化物型、硫酸亚铁型、氟硼酸型、氨基磺酸盐型等。这些不同的镀铁工艺都各有其特点,随着电镀添加剂技术的进步,镀铁技术还会有一定的发展空间,特别是铁合金的电沉积,应该受到更多的重视。这在有色金属材料日趋紧张的时代,是很重要的课题。而作为从液体中以增量制造的方法获得铁制件,铁的电铸是一项重要技术[4]。

铁的电铸液有硫酸盐体系、氯化物体系和氟硼酸盐、氨基磺酸盐体系等。但工业中主流的镀种是硫酸盐和氯化物体系。

一种典型的硫酸盐电镀铁工艺如下:

硫酸亚铁 500 g/L,硫酸钾 200 g/L,硫酸锰 3 g/L,草酸3 g/L,pH值 2.6~3.5,温度 80~90 ℃,电流密度 2~15 A/dm2。

配制硫酸盐镀铁时,先在水中加少量硫酸,可防止硫酸亚铁水解。然后再将其他成分分别溶入镀液中即可以试镀。工作液要经常过滤,以保持镀液的整洁。同时,要保持硫酸亚铁的高浓度和高含量的硫酸钾。这样镀液比较稳定,镀层也较细致。

镀液的pH值大于3.5时,可加入硫酸进行调整。如果pH值小于2.5,则可以用通电处理的方法进行调整。这时将可将报废的铁件做阴极进行电解析氢处理。氢气的大量析出会使镀液的pH值有所上升。

适合铁箔制造的氯化物镀铁溶液组成为FeCl2·6H2O 300~800 g/L(相应亚铁离子浓度70~190 g/L),稳定剂60~100 g/L,润湿剂0.2~0.8 mg/L,电解质溶液pH值为0.1~3.5,电解质溶液温度为75~95 ℃,电解时阴极电流密度为0.01~0.35 A/cm2。可溶性阳极材料可为纯铁、低碳钢或废铁屑。其电解质水溶液中含有的稳定剂为CaCl2,润湿剂为十二烷基磺酸钠。采用这一工艺可以获得良好的铁箔材料(见图10)。

图10 铁箔

为了防止阳极附近的杂质沾污铁箔,阴阳极之间需加过滤网,一般采用涤伦过滤网。

正如前面介绍镍箔电镀装备时说到的,用于镍箔电沉积的装置,也可以用于铁箔的制造。其基本结构由弧形镀槽、阳极篮、圆形阴极辊、后处理槽、箔材收集辊等组成。

随着电子产品的不断推陈出新,金属箔的用途正方兴未艾。电解法生产的铜、镍、铁及其他合金箔广泛用于原子能领域、高频音频器件、精密电阻、录像录音设备、X射线、电磁屏蔽、多功能高精度挠性印刷线路及高级线圈、电池电极等多种电子电器产品中,是重要的新兴金属材料。而这些材料的制备方法,则以电镀法为其最佳选择。因为这种电沉积方法的装备相对轧制法要简单,而能提供的产品规格的可选择性强,生产的效率也较高。因此,电镀制备箔材产业,已经开始在我国形成规模,并且随着一些新的镀层的出现而会有一个较大的发展。

最值得关注的是电镀方法可以通过对镀液配方和工艺的研制,获得一些新镀层,包括新金属、新合金以及复合材料镀层等。这些新材料是用其他机械方法或冶金方法难以获得的。而在获得这类新材料方面,金属电沉积方法有得天独厚的优势。因此,是非常值得去研究和开发的。

猜你喜欢 电镀阴极电解液 专利名称:一种废铅电池膏泥非等电位固相电解提取金属铅粉的阴极结构再生资源与循环经济(2022年9期)2022-11-20沉淀/吸附法在电镀废水重金属处理中的应用农业灾害研究(2022年2期)2022-05-31电除尘器阴极线防脱落结构改进机电信息(2022年9期)2022-05-07东威科技(688700) 申购代码787700 申购日期6.3证券市场红周刊(2021年21期)2021-05-31关于脉冲电镀技术的专利分析中国化工贸易·下旬刊(2019年9期)2019-10-21新型高电压电解液用于锂电池的研究进展中国校外教育(中旬)(2018年9期)2018-09-30塑料制品电镀加工工艺与具体技术分析科技视界(2017年22期)2017-11-21关于碳纳米管阴极强流脉冲发射性能分析科学家(2017年15期)2017-09-20电解金属锰生产中电解液除杂工艺的优化中国高新技术企业(2015年23期)2015-06-24蓄电池常见故障的检查农机使用与维修(2014年9期)2014-09-21