陈 乐

(上海市特种设备监督检验技术研究院)

在承压设备用小径管的工业制造过程中,数字射线(DR)检测是对其环焊缝进行质量控制的关键环节,随着生产自动化水平提高,快速高效识别DR 图像中的缺陷逐渐,成为目前研究的热点。

DR 图片缺陷自动识别的核心技术是图像处理和计算机视觉技术,主要分为基于机器视觉特征提取算法和基于深度卷积神经网络算法两种。前者是对图像进行各种处理后,利用人工设计特征规则如区域面积,区域重心和区域形状来检测缺陷,属于半自动化识别方法[1];

后者是利用深度学习的方法对图像进行抽象和复杂特征进行学习,并通过后续网络对特征进行处理及缺陷检测[2]。目前,大多数DR 图像识别仍然采用基于传统机器视觉算法。这类算法的计算过程繁琐,检测时间较长,且检测精度不高,鲁棒性较差。深度学习卷积神经网络算法不需要手动设计和分类特征, 特征学习速度快,检测精度高,通过数据增强算法可以有效提高其鲁棒性,而且通过网络结构设置能够对像素面积较小的特征进行检测,因此被广泛应用于检测各类工业产品缺陷检测工作[3]。

本文将深度学习应用到小径管对接环焊缝图像检测中,通过构建卷积神经网络对焊缝区域DR 图像进行识别,根据缺陷类别建立训练集数据库,达到对小径管环焊缝缺陷高效智能检测的目的。

对接环焊缝数字射线照相的成像方法有双壁双影斜照法、椭圆成像法和扩展成像法。GB/T 35389—2017《X 射线数字成像检测》标准中规定,外径小于或等于100 mm,壁厚小于或等于8 mm 的管材称为小直径管。在满足下列条件时应该采用倾斜透照方式进行椭圆成像。D(管外径)≤100 mm;

T(壁厚)≤8 mm;

G(焊缝宽度)≤D/4;

如果T/D<0.12,则需要相间隔90°透照一次。

研究对象小径管尺寸为:外径D=50 mm,壁厚T=2 mm,焊缝宽度g=10.5 mm。为了满足双壁双影倾斜透照椭圆成像要求,射线源距离工件500 mm,射线源距离平板探测器1 000 mm,采集20 帧平均图像作为探测器输出图像,工件布置及实际图像如图1 所示。

图1 小径管透照工艺及检测图像

小径管焊接缺陷一般包含裂纹、未熔合、未焊透、条形缺陷、圆形缺陷、根部内凹、根部咬边等,部分缺陷及特征如图2 所示。

图2 对接小径管常见缺陷

焊缝中的缺陷识别过程属于图像中的目标检测,快速区域性卷积神经网络(Faster RCNN)是一种典型的深度学习算法。

2.1 Faster RCNN基本结构

Faster RCNN 算法是广泛应用于目标检测领域,使用区域建议网络(RPN)代替选择性搜索(SS)算法生成目标候选区域,具体结构如图3 所示[4]。

图3 Faster RCNN算法模型

从图3 可以看出,Fastr RCNN 分为4 个主要部分:第一个部分是特征提取部分(Conv layers),使用VGG16 网络中卷积层+激活函数+池化层提取图像特征图,提取到的特征图将用于后续网络中,对于任意一幅大小为X×Y的输入图像,进入网络之前都会被重置为固定M×N,经过特征提取网络后,图片大小变为原来的1/16;

第二个部分是区域建议网络(RPN),RPN 主要用于生成锚框方案,先通过归一化指数(softmax)函数判断锚框正误,然后利用边界框回归方法对第一步分类的锚框进行修正从而获得精确预测值;

第三个部分是池化(ROI),这一部分将特征图和区域建议值作为网络输入,输出一个区域建议特征图到后续的全连接层中;

第四个部分是分类(Classification),根据ROI 池化中输出结果计算目标类别同时再次使用边界回归方法获得检测框最终位置。

2.2 特征提取网络VGG16

VGG16 特征提取网络构如图4 所示。

图4 VGG网络结构图

VGG 网络将输入图像调整为532 像素×600 像素,特征提取过程如表1 所示。

表1 VGG16特征提取过程(Conv:向量卷积运算)

在图像输出后,在每一层卷积后都使用线性激活函数(ReLU)增加非线性因素,经过conv1-1+padding(填充零)+conv1-2 就生成了64+64=128个特征图;第二层中生成128+128=256 个特征图;

第三层中生成256+256+256=768 个特征图;

在第四层中生成512+512+512=1 536 个特征图;

第五层中生成512+512+512=1 536 个特征图。以图1 b)的DR 图像作为输入,将五层卷积特征图进行叠加,结果如图5 所示。

图5 各卷积层特征图

对图5 特征进行分解及叠加可以发现如下规律:

(1) 浅层特征更倾向于图像边缘检测,检测内容全面,同时也会提取关键信息(例如第一个卷积层中焊缝区域中的夹杂缺陷)。

(2) 随着网络加深,需要学习特征部分(焊缝缺陷)和其他部分(母材等)的差异越来越大。

(3) 层次越深,空白区域越多,目标区域越明显。

3.1 数据集增强

深度学习需要足够的样本供网络学习,在含缺陷图像不足的情况下,可以对图像进行样本增强操作[5]。主要以保留原图像特征信息为基础,将感兴趣区域特征进行变换而不改变图片大小和格式,由于实际透照含有缺陷的图像样本有限,本文运用平移法将560个样本图像数扩充到2 000 张,作为训练样本。

在DR 透照过程中,由于工件摆放位置有所差异,反映到平板探测器成像上表现焊缝区域的整体位移。为了模拟位置偏移,采用仿射变换方法平移焊缝区域,平移范围受到图像中焊缝区域限制,即焊缝区域必须完整处于图像中,保证平移变换之后不会丢失任何缺陷信息。以夹杂缺陷为例,图6 展示了某图片旋转后数据增强的过程。

图6 旋转法图像增强

3.2 训练样本缺陷标定

训练样本缺陷标定是模型建立的基础,目的是手动标出所有训练样本中的缺陷类型,采用labelimg 插件,相应界面如图7 所示。

图7 Labelimg缺陷标注界面

对每张图片的缺陷用鼠标画出选择框,并注明缺陷类型,如气孔、夹渣等,最终软件会生成xml 文件,如图8 所示。文件主要包含4 部分信息:图像文件存放位置和图像名称,图像的像素面积和位深度,标定目标名称及其4 个坐标位置。这些信息将会在网络训练中被使用,图8 对应的标定文件是24.jpg;图像尺寸为531 像素×601 像素;

标定缺陷的四个坐标分别为(87,191)、(87,215)、(112,191)、(112,215)。

图8 缺陷xml文件

3.3 目标检测的评价标准

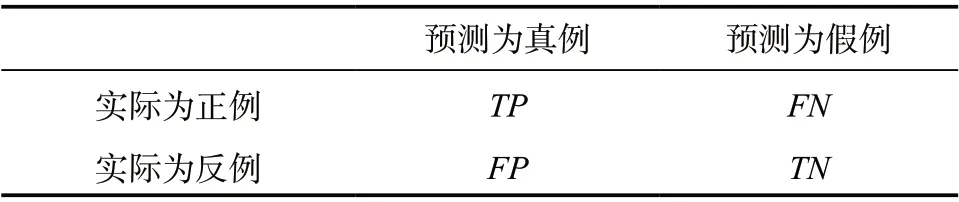

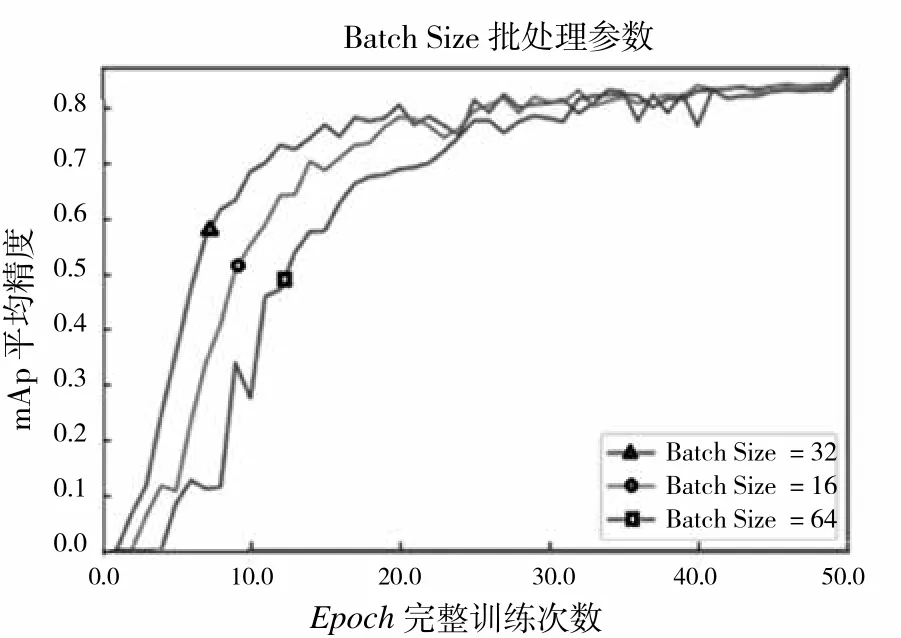

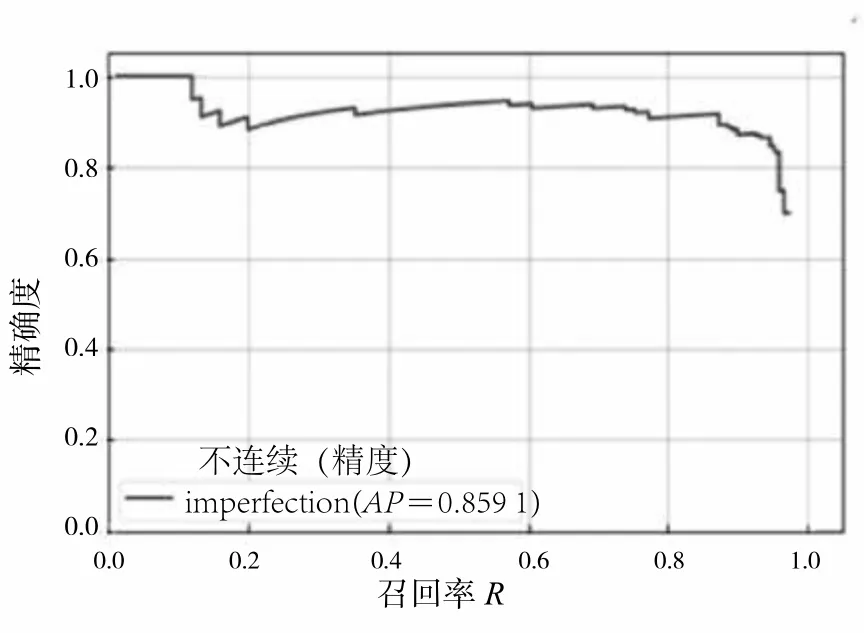

对于所有训练样本来说,算法模型识别结果是否与设置的标定相符合,是评价算法模型的标准,常见的是准确率和召回率。在得到预测结果后,根据标定目标的真假和实际目标的正反相互组合,可以得到4种结果。分别为真正例(TP),假正例(FP),真反例(TN)和假反例(FN)四种结果,如表2 所示。

表2 目标检测评价标准

根据以上四种定义,定义精准率P和召回率R,如式(1)和式(2)所示:

P和R都是反映预测正确的正类个数,为了综合评价一个网络的性能,一般进行P-R曲线绘制,其中R表示横轴,P表示纵轴,并且该曲线与x轴和y轴的合围面积为单一目标检测时的平均精度,用mAP表示。

基于Faster RCNN 的小径管环焊缝DR 图像缺陷识别算法步骤如图9 所示,可以分为以下几个步骤:

(1)任意大小的图片输入VGG16 网络,经过多层特征融合之后,得到特征图;

(2)在RPN 中使用聚类方法重新定义生成的锚框大小;

(3)根据特征图和原图一一对应关系,在特征图上找到每个区域建框对应特征框,输入到ROI 池化层中进行归一化处理;

(4)经过全连接层得到固定大小特征向量;

(5)利用softmax 分类器对目标分类判别。

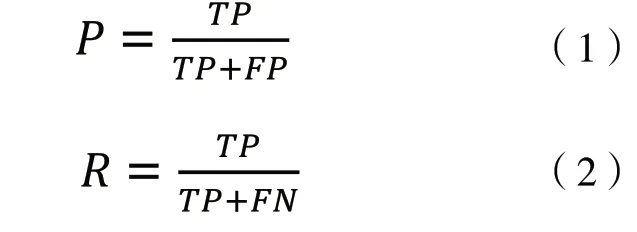

根据图9 所示的流程输入2 000 张训练集图像,在模型训练过程中,首先需要设定批处理参数(Batch-size),从而使模型训练快速收敛并达到全局最优点。图10 所示为不同批处理参数下的训练效果图,横坐标Epoch是使用训练集全部数据进行的完整训练次数,纵坐标mAP是网络平均精度,训练由曲线分析得批处理参数设置为32 时,最先到达mAP最高点。

图9 小径管焊缝缺陷识别流程图

图10 不同批处理参数的mAP对比

除批处理参数(Batch-size)之外,还有些参数需要设定。

(1)学习率

学习率表示参数移动到最优值的速率。如果学习率过高容易发生梯度爆炸导致模型无法收敛;

反之,如果学习率过低容易发生欠拟合导致优化的效率过低,也会使模型陷入局部最优。学习率设置对模型训练非常重要,在 Faster RCNN 网络模型训练实验过程中,最优初始学习率设定为 0.001。

(2)动量

模型在训练过程中利用当前批处理的梯度确定最终更新方向,在一定程度上增加了模型稳定性,提高了模型学习效率,还具有一定摆脱局部最优能力。模型设计动量为 0.9。

(3)权重衰减

为了避免网络过拟合,引入权重衰减系数,使得在训练过程中权重权值收敛,权重衰减系数设定为0.000 1。

(4)伽马校正参数

伽马校正参数是对图像各个像元进行修正的参数。当γ<1 时,图像低灰度区域对比度增强,整体灰度值变大;

当γ>1 时,图像低灰度区域对比度降低,整体灰度值变小。最优的初始伽马参数设定为0.1。

网络训练40 000 次,损失曲线如图11 所示(横坐标为网络训练次数,纵坐标为网络总损失值),用mAP评价模型结果,RP曲线如图12 所示,平均精度mAP为0.859 1,召回率R为0.96。

图11 训练40 000次后的总损失曲线

图12 RP评价模型曲线

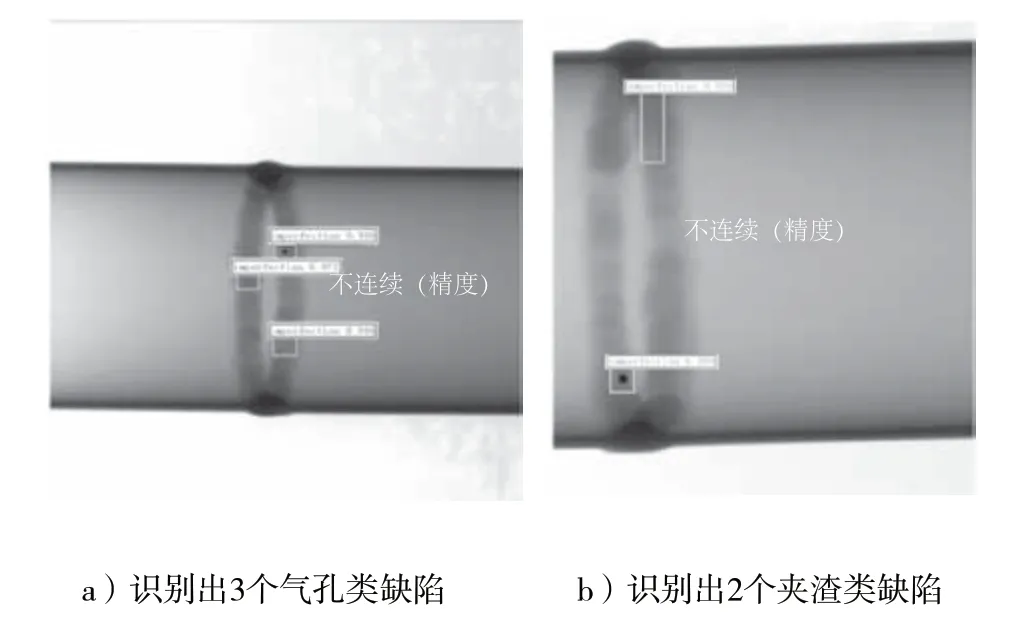

模型训练完成后,输入待检测图像得到缺陷识别情况,如图13 所示,可以识别图像中所含的缺陷类型。

图13 实际检出结果

本文在获取小径管环焊缝DR 图像基础上,用图形变换的方法进行数据增强和Labelimg 缺陷标定,创建了焊缝数据集,基于Faster RCNN 目标检测算法,在特征提取网络中对5 个卷积模块分别进行可视化处理,得到每层网络中的特征图,将最后一层网络的特征图进行特征融合,形成最后的目标特征并建立学习分类模型,从而有效识别待测试图像中的缺陷。

猜你喜欢 焊缝卷积特征 根据方程特征选解法中学生数理化·中考版(2022年9期)2022-10-25离散型随机变量的分布列与数字特征中学生数理化(高中版.高考数学)(2022年3期)2022-04-26钢结构桥梁焊缝无损检测技术探讨建材发展导向(2022年6期)2022-04-18钛筒体环焊缝焊接工装夹具设计昆钢科技(2021年4期)2021-11-06基于3D-Winograd的快速卷积算法设计及FPGA实现北京航空航天大学学报(2021年9期)2021-11-02基于焊缝余高对超声波探伤的影响分析建材发展导向(2021年6期)2021-06-09卷积神经网络的分析与设计电子制作(2019年13期)2020-01-14从滤波器理解卷积电子制作(2019年11期)2019-07-04不忠诚的四个特征当代陕西(2019年10期)2019-06-03基于傅里叶域卷积表示的目标跟踪算法北京航空航天大学学报(2018年1期)2018-04-20