王 朔,石峰源,石 岩

(1.长春理工大学 机电工程学院·长春·130022;

2. 科技部光学国际科技合作基地·长春·130022;

3. 上海航天控制技术研究所·上海·201109;

4. 上海市空间智能控制技术重点实验室·上海·201109)

微纳卫星通常指质量小于100kg并具有实际使用功能的卫星。凭借着体积小、功耗低、开发周期短、成本更低的优势,在科研、国防和商用等领域发挥着重要作用[1]。

与传统卫星相比,微纳卫星的质量、尺寸、功率等相差1个甚至几个数量级,星上资源和空间非常有限,这也是制约其研究与应用的国际性难题[2]。在微纳卫星设计方面,由于尺寸、质量、功率等设计参数受到严格限制,卫星微型化与低成本的需求更加迫切,因而采用大卫星小型化的设计方法很难实现,必须采用先进的设计,实现微纳卫星的低成本化与高功能密度化。

美国Planet Labs公司的鸽群星座(Flock遥感卫星群)是全球最大规模的地球影像卫星星座群,整个星座由约350颗卫星组成并分布于不同高度的轨道上,每颗卫星都搭载其自行研制的光学系统和相机,采用在相同轨道高密度布置相位不同的卫星的方式提高对地覆盖的面积[3]。美国企业家马斯克的SpaceX计划,预计向地球低轨密集发射微纳卫星,并为北美地区提供互联网骨干网服务,以满足美国、加拿大等国家的天基互联网需求[4]。我国商业航天遥感卫星以“吉林一号”卫星星座为代表,预计2025年左右实现138颗各类型光学遥感卫星组网,是国内规模最大的商业光学遥感卫星星座[5]。

针对航空航天用各构件的轻量化要求与结构稳定性要求,目前研究人员采用高强铝合金与钛合金等先进航天材料,结合针对形状与尺寸的拓扑优化方法,对航空航天用各构件的结构进行优化设计[6-7]。但由于大部分拓扑优化出来的结构模型都是不规则的,对于传统加工方法而言,只能加工出2~4mm壁厚的承力构件,无法进行拓扑后薄壁结构的高精度制造与加工。而随着增材制造技术的日益发展与成熟,可以基于离散-堆积原理,由零件三维数据驱动直接制造零件,并形成了一套属于自己领域的独特的科学技术体系。选区激光熔化(Selective Laser Melting,SLM)技术是金属增材制造的一个分支,它通过振镜控制高能激光在金属粉末床上的移动,烧结金属粉末进行逐层堆积并实现最终成形,适合用于制作各种复杂结构的金属零件[8-10]。由于SLM技术拥有直接成型、数字制造、快速制造、逐层制造的特点,正好与拓扑优化结构相辅相成,能够一次打印出所需形状尺寸要求的工件,可以解决常规结构经过拓扑优化后无法通过传统机械加工形式成型的问题,同时还能节约加工时间,避免了因减材加工所带来的材料浪费问题。因此,在对具有复杂结构的零部件有着轻质量、高强度要求的航空航天、医疗、模具等领域得到了广泛的应用[11-16]。

以 Al合金为代表的轻合金材料的3D打印,既体现了3D打印技术本身精密化、近净成形的发展趋势,又凸显了在选材上的轻量化、高性能的发展方向[17]。AlSi10Mg作为最早开展3D打印研究的铝合金材料,通过工艺优化已然能够获得近全致密的铝合金制件,且其力学性能能够达到甚至超过传统的铸造制件[18],但其同时也存在诸如打印效率低、表面质量差、尺寸精度偏低等不足。众多学者为探究工艺参数对其影响做了大量试验研究,并通过模型与试验相结合的方法总结了不少典型特征的设计规则,为后续的研究与实际生产提供参考[19-20]。同时,随着各种高性能金属增材制造研究的进步,面向增材制造的三维点阵结构建模优化设计为各种高性能金属材料构件的轻量化发展提供了新的解决途径[21]。

为此,本文基于AlSi10Mg材料的SLM增材制造技术,开展对某20kg级别微纳卫星主承力结构的再优化研究,并重点解决3D打印成型过程中出现的问题,最终实现卫星相机大型复杂结构主承力构件的高承载、轻量化的设计与制造。

增材制造成型试验在TruPrint 3000型金属SLM增材制造设备上进行,配备RED POWER QUBE系列PIPA-Q光纤激光器,光斑焦点直径为100μm。采用保护气体雾化法生产的AlSi10Mg粉末进行各部件的成型制造,粉末颗粒的平均粒径为45μm,其化学成分如表1所示。粉末使用前需要将其放在真空干燥箱中120℃干燥6h。打印过程中采用氮气保护,含氧量低于0.03%,基板预热至200℃。

表1 AlSi10Mg粉末的化学成分(质量分数%)

采取棋盘格扫描打印策略,每层扫描一次且每层扫描路径方向相对于前一层旋转67°。打印完毕后,待成型仓内温度降到室温时,将基板与打印件一同取出放至加热炉进行时效处理,加热炉温度设定为120℃,加热时间设定为8h,去除承力结构中的残余应力,稳定结构尺寸。最后通过拆除支撑和表面喷砂处理及配合位置精密研磨后装配并测试。

研究的20kg微纳遥感卫星相机光学元件主要为主、次反射镜与校正镜筒,各光学元件通过螺栓与螺纹等连结方式安装在各个承力结构上。

而相机的主要承载结构由转接环、次镜环、主背板3个构件组成,同时也是主、次反射镜高位置精度的重要保证。其中主背板反面需要背负整个相机的电箱组件,正面需要承重主镜组件、校正镜组件、各镜环组件与其他组件,是整个相机的主要承力构件。为满足整体结构的轻量化需求,本相机各支撑结构由先前2~4mm传统壁厚结构更改为0.5mm的薄壁结构,并采用AlSi10Mg材料进行3D打印成型。

由于0.5mm壁厚的薄壁结构无法承受相机各组件所带来的压力,需要对薄壁结构进行相应的优化。参考工字梁的特点,设计了边长为20mm的立方折边结构,并通过三维绘图软件计算出其体积,再设计出同体积下无折边结构的立方结构与同体积下的立方桁架结构,以此模型来探究所设计的薄壁折边结构在实现轻量化的同时是否具有良好的力学特性。设计后的各立方结构如图1所示,其中折边结构的壁厚为0.5mm,无折边结构的壁厚为0.736mm,桁架结构中各支柱边长为1.927mm。

(a)薄壁折边结构 (b)无折边结构 (c)桁架结构图1 同质量条件下各典型支撑结构模型Fig.1 Models of typical support structures under the same mass

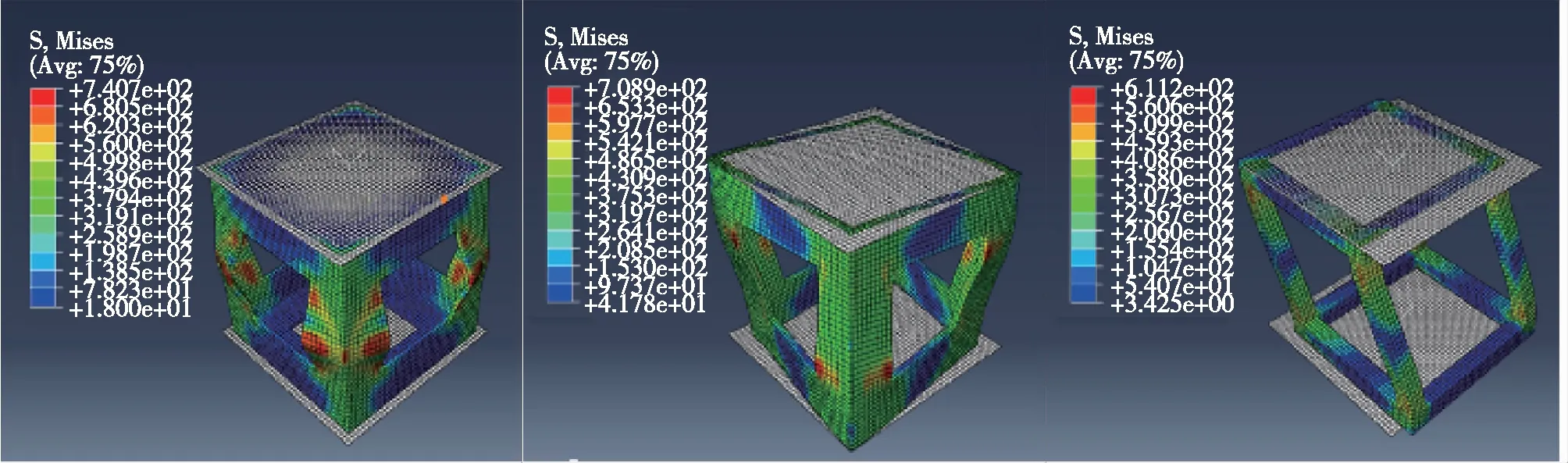

基于Hypermesh软件对各立方结构使用0.5mm的六面体网格进行划分,随后依据显式动力学,利用Abaqus软件进行受压缩与受扭转两种不同状态时的应力应变分析,得到沿竖直方向压缩1mm的应力应变云图与绕竖直方向扭转10°的应力应变云图分别如图2与图3所示。

(a)薄壁折边结构 (b)无折边结构 (c)桁架结构图2 各承力件沿竖直方向压缩1mm的应力应变云图Fig.2 The stress-strain cloud diagram of each bearing member compressed by 1mm in the vertical direction

(a)薄壁折边结构 (b)无折边结构 (c)桁架结构图3 各承力件绕竖直方向扭转10°的应力应变云图Fig.3 The stress-strain cloud diagram of each load-bearing member twisted by 10° around the vertical direction

由该应力应变云图分析可知,同样在压缩量为1mm的情况下,无折边结构的各截面均已出现不同程度的变形,桁架结构出现了向一侧的倾斜变形,而折边结构在保持着原有结构的前提下承受着740MPa的最大压应力;

同样在扭转10°角度的情况下,各结构均出现了类似的扭转变形,但折边结构最大可以承受742MPa的扭转应力,而无折边结构与桁架结构在同样扭转角度的情况下承受的最大扭转应力分别仅为560MPa与520MPa。

综上所述,在同体积、同质量的三种立方结构中,设计的0.5mm薄壁折边结构具有最佳的抗变形能力,在满足轻量化的同时兼具较高的承载能力。将折边结构应用至各承力构件上,得到其3D模型如图4所示。

(a)转接环 (b)次镜环 (c)主背板图4 具有折边结构的各承力件3D模型Fig.4 3D model of each load-bearing member with folded structure

3.1 薄壁折边结构增材制造支撑解决方案

根据前期对AlSi10Mg材料3D打印成型后各项性能研究,将打印制备各承力部件的工艺参数初步定为:激光功率375W,扫描速度2760mm/s,铺粉层厚30μm。

基于SLM 3D打印技术逐层制造的特点,为了保证折边结构能够成功打印,需要在薄壁悬垂结构表面下方添加支撑结构,打印完毕后的各承力构架如图5所示。

图5 带有折边悬垂面打印支撑的各承力件Fig.5 Each load-bearing member with printed support on the folded overhang surface

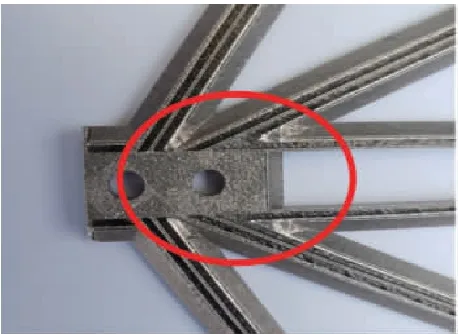

但由于各承力部件的折边结构壁厚仅为0.5mm,构件内部空间布局复杂,因此无法采用机加方法对打印后的辅助成型支撑结构进行有效去除,且在去除过程中会对0.5mm的薄壁构件整体造成不同程度的损坏,如图6所示。

图6 打印成型后无法去除的悬垂面支撑Fig.6 Overhanging support that cannot be removed after printing

鉴于上述原因,需要针对薄壁件的折边结构进行再优化改进,保证各承力构件内部悬垂面可以在无打印支撑的条件下实现整体的3D打印成型。

由于AlSi10Mg粉末可以实现45°薄壁结构的无支撑倾斜生长,研究设计了如图7(a)所示的优化结构。

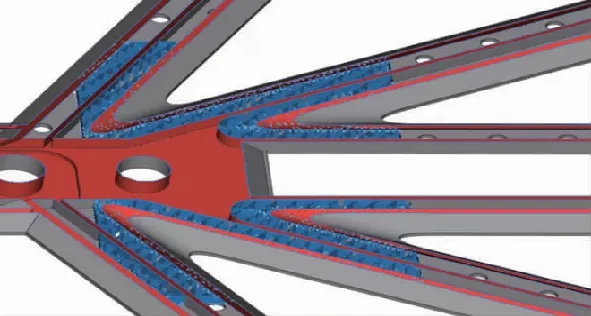

使用45°的斜壁将折边直角连接起来,形成新的折边-倒角结构。从截面上来看,原本的直角折边结构变成了内部掏空的三角形框架,更具有稳定性。使用如图7(b)所示的无需去除的轻量化微桁架支撑结构,对框架内部的中空部分进行填充,以保证折边悬空的上表面良好成型,同时在折边壁的侧边设计圆孔,以便于后续清理残留其中的金属粉末。新设计的折边-倒角结构避免了折边结构悬垂面下方打印支撑的增添,可以顺利进行构件的3D打印成型,同时也加强了构件的承载能力。

(a)折边结构再优化

(b)轻量化微桁架支撑

由于折边-倒角结构相较于原有折边设计增添了45°斜壁与内部不去除微桁架的添加,会稍微增大各承力构件的整体质量。为了尽可能保证构件的轻量化,决定只针对转接环与次镜环的安装面侧进行折边-倒角结构的更改。由于主背板为主要承力件,且若主背板下安装面更改为折边-倒角结构后,其内部空间无需添加微桁架支撑即可实现3D打印成型,故主背板构件的上下安装面需要同时更改为折边-倒角结构。为了对主背板结构进一步减质,在主背板的侧面金属薄壁上进行菱形孔洞镂空处理,同时将整体的圆环结构优化为六边形结构。优化后的各部件结构如图8所示,优化结构后的转接环与次镜环无法在同一基板上进行3D打印成型,3个承力构件均需单独进行打印成型。

(a)转接环 (b)次镜环 (c)主背板图8 优化后各承压结构模型Fig.8 The optimized pressure-bearing structural models

以优化后的模型进行3D打印,得到成型后带打印支撑的转接环构件如图9所示。只需在拆除基板后去除环内外两侧薄壁处的打印支撑即可得到转接环构件,同理可得次镜环构件。将拆除支撑后的转接环与次镜环组装至一起,可得到如图10所示的组装结构。

图9 带打印支撑的转接环结构Fig.9 Adapter ring structure with print support

图10 拆除支撑并组装后的转接环与次镜环Fig.10 The adapter ring and secondary mirror ring after dismantling the support and assembling

3.2 薄壁结构增材制造变形解决方案

在主背板的打印过程中,出现了如图11所示的金属凸起,最终导致打印失败。经过分析,该问题是由于主背板下安装表面结构更改造成的。在成型过程中,当激光行进至下表面尖角处时,激光束会由于大角度转变速度方向于薄壁尖角处存留一部分热量,随着时间的累积,该尖角处会因积累过多的热量而形成金属凸起变形,导致粉床刮刀在后续铺粉过程中于此处出现跳粉现象,进而造成打印失败。

图11 尖角处凸起变形造成的打印失败Fig.11 Failure caused by raised deformation at sharp corners

基于上述原因,从能量输入、结构微调及加快热传导三方面研究解决。对主背板的激光打印参数进行微调修改,激光功率由 375W降低至355W,扫描速度由2760mm/s改为2750mm/s,由此,能量输入由0.136J/mm降至0.129J/mm。为对比该两组不同工艺条件下打印样品的力学性能,参照GB/T 228.1—2021《金属材料拉伸试验》进行拉伸件的制备与测试,参照GB/T 4340《金属材料 维氏硬度试验》测试其维氏硬度,最终测得经工艺调整后样件的拉伸强度由365MPa降至338MPa,延伸率由14.00%降至12.79%,硬度由109.7HV变为109.8HV。经比较可知,参数改变后样件硬度变化并不明显,拉伸性能虽有所降低但也优于传统铸件,故可使用调整后参数进行主背板的打印。同时将如图12所示的薄壁尖角更改为过渡圆角,并在该处折边-倒角结构的内部空间中添加如图13所示的部分不去除微桁架支撑,起到加快热量传递的作用。

按照上述方法制备主背板样件至一定高度后停止打印,得到解决方案实施前后对比如图14所示。由图14可知,相较于先前成型失败的零件,实施上述方案后的各尖角处成型效果得到了明显改善,有效解决了打印过程尖角变形难题,顺利完成大型复杂结构薄壁构件的SLM增材制造。

(a)薄壁尖角

(b)圆角过渡

图13 尖角过渡处内部空间添加传热微桁架Fig.13 Heat transfer micro-truss added to the interior space at the transition of sharp corners

(a)改善前

(b)改善后

将打印成型的各构件进行经热处理、基板去除、支撑去除与表面喷砂处理后,得到最终成品如图15所示,其中转接环质量为87g,次镜环质量为89g,主背板质量为546g。

(a)转接环 (b)次镜环 (c)主背板图15 喷砂、称重后的各承压构件Fig.15 Each pressure-bearing member after sandblasting and weighing

将各结构件装载至原理样机,开展了系统装调与地面力学试验,通过8g重力加速度测试,各部件的减质效果与承载能力超过预期,获得了技术需求单位认可。

面向20kg微纳遥感卫星相机主承力构件的轻量化需求,开展了基于SLM增材制造技术的结构设计与制造关键技术研究。优化设计了壁厚0.5mm的轻量化高强度折边结构,并通过对结构与工艺再调整,使得该20kg微纳卫星相机的3个主要承力构件顺利打印成型,实现了厚度0.5mm、直径298mm的大型薄壁构件的高支撑强度、高精度精密成形制造,得到以下结论:

1)在同体积、同质量的前提下,薄壁折边结构在受压缩与受扭转两种状态下的抗变形能力均强于其他结构,因此可以将薄壁折边结构的设计理念应用于20kg级别微纳卫星相机各承力结构部件,实现其轻量化。

2)针对薄壁折边结构增材制造辅助支撑难以去除问题,增添了45°倾角的斜壁结构。该斜壁可与直角折边形成三角形截面的稳定结构,只需在该折边-斜壁结构内部空间增添无需去除的轻量化微桁架支撑,并在折边侧壁增添排粉孔洞,即可实现各承力部件的无支撑3D打印成型。在提升0.5mm薄壁构件承载能力的前提下,实现了产品的轻量化3D打印成型。

3)针对由热量累积造成的薄壁折边结构增材制造变形问题,将原本打印失败处的薄壁尖角改为过渡圆角,并在该处的折边-斜壁结构内部空间添加部分不去除的微桁架支撑用来加快热量的传递过程。同时微调了激光打印参数,将打印时的能量输入由0.136J/mm降低至0.129J/mm,最终成功解决了打印过程中的金属凸起变形问题,顺利实现了主背板结构的3D打印成型。

猜你喜欢 背板增材薄壁 石材增材制造技术研究石材(2022年4期)2022-06-15乐凯太阳能电池背板:强劲支持光伏产业军民两用技术与产品(2021年10期)2021-03-16磁流变液仿生薄壁吸能管及其耐撞性可控度的研究汽车工程(2021年12期)2021-03-08超小型薄壁线圈架注射模设计模具制造(2019年7期)2019-09-25激光增材制造仿真过程分析制造技术与机床(2019年6期)2019-06-25我国增材制造技术的应用方向及未来发展趋势表面工程与再制造(2019年1期)2019-05-11一种增材与减材复合制造机研究制造技术与机床(2017年6期)2018-01-19光伏含氟背板隐忧能源(2017年5期)2017-07-06一种薄壁件的加工工艺介绍凿岩机械气动工具(2015年3期)2015-11-11播放器背板注塑模具设计中国塑料(2015年8期)2015-10-14